auでは、2015年1月から、3Dプリンターを活用し、オリジナルスマホケースをデザインして購入できるサービス「3D PRINT LAB.」を展開している。サイト上にあるベースとなるデザイン、カラー、装飾スタンプなどを自由に選ぶだけで、自分だけのスマホケースを3Dプリンターで作ることができるのだ。

「TIME & SPACE」の名前入りケースを作ってみた

サイト上でデザインやスタンプを選んで組み合わせるだけとのことで、作業もカンタン! 早速「3D PRINT LAB.」サイトで注文してみることに。

自分の機種を選択して、色、ベースデザイン、飾りとなるスタンプを好みの位置に配置すれば、はい、デザイン終了。あとは購入手続きして、到着を待つだけ。うーん、ポチポチと数分でスマホケースのデザイン指定ができるって、すごい。ちなみに、お値段は送料込みで3,980円(税抜)。

※iPhone 6 Plusは5,480円(税抜)

左上/まずは機種選択。今回は「INFOBAR A03」を選択。右上/次に色とベースのデザインを決定。左下/文字やスタンプを選択して、好きな位置に配置。大きさを変えたり回転もできて、自由度も高い。右下/配置を決めたら終了! ここまでわずか20分ほど。専門の知識とかまったく必要ナシでサクサクできる

こちらが完成イメージ。うん、われながら無難なデザイン!?

こちらのサービス、3Dプリンターゆえの自由さと手軽さで、男女問わず、ユーザーからはなかなかの好評を得ているとのこと。なんだか急に3Dプリンターに興味がわいてきました。いったいどんな人たちが作ってるでしょうね? というわけで、商品の到着を待つあいだ、立ち上げと運営に携わるスタッフの皆さんに話を聞いてきました。

機種ごと、デザインごとに条件が異なるカオスの領域

集まっていただいたのは、制作工程のパートナーであるDMM.comの皆さん。テレビCMでもおなじみの同社は、3Dプリンターを使ったさまざまなサービスを展開しているとのこと。秋葉原にDMM.make AKIBA、石川県加賀市に3Dプリントセンターの2つの拠点があり、「3D PRINT LAB.」の制作は、後者で行われているのだとか。

今回は「3D PRINT LAB.」のサービス立ち上げ当時からの話を振り返ってもらいました。まずは、KDDI側の制作担当者であるパーソナルサービス企画部の山田健太と、DMM.comの営業担当、岡本康広さんとの対談からスタート。

山田「3Dプリンターでスマホケースを作りたいというアイデアは以前からあって、ちょうどDMMさんが3Dプリントのサービスを拡大していた時だったので、お声がけしたんですよね」

株式会社DMM.com .make事業部 営業担当 岡本康広さん

岡本「はい、まさに絶好のチャンスと考えてお受けしました。ただ、最初はとにかくキャパが心配でした。前例がないプロジェクトなので、どれだけの受注があるかも分からない。その当時、すでに加賀の拠点はフル稼働でしたし……」

山田「万事、手探り状態でしたよね。やはり、ビジネスとして成立させるためのご苦労ってありましたか?」

岡本「まずは、素材選びですよね。強度も必要だし、コスト面も無視できない。アクリルなど10種類以上の候補から硬度とじん性(粘り強さ)を備えた素材として、最終的にナイロンを選びました。ただ、DMM.makeに対するお客さまのニーズは、まだまだホビー使用か試作品レベルだったので、最終製品を作るとなると、私たちにも当時はノウハウがなくて……」

山田「そこからは、とにかくたくさん試作品を作って、端末に合わせてみる作業の連続でしたよね。100パターン以上は確実に作ってもらった気がします(笑)」

岡本「でも、そうやって機種ごとに細かく寸法をカスタマイズできるのは3Dプリンターならでは。金型を使った工程では、費用に見合わないですね」

KDDI株式会社サービス企画本部 山田健太

山田「リリースから約3カ月以上経ちますが、おかげさまでユーザーさんの反応も上々です。こうなってくると、さらにデザインのバリエーションを増やしたくなります」

岡本「スマホケースだけでなく、スタンドなど付随するアクセサリーのバリエーションも増やして、新しい市場を開拓してみたいですね」

「営業」視点の岡本さんにはさらなる野望があるようだ。「3D PRINT LAB.」での新しい展開にも期待できそうです。

0.1mm単位の調整ができるのは3Dプリンターならでは

続いては、技術担当のお二人に話をうかがった。お越しいただいたのは、技術担当の川岸孝輔さんと下池幸司さん。KDDI側は引き続き、パーソナルサービス企画部の山田健太です。

山田「最初にお声がけしてから、約1年がかりの長い戦いでした。技術的に、いちばん苦労したのは、どのへんでしたか?」

株式会社DMM.com .make事業部 技術担当 川岸孝輔さん

川岸「とにかく大変だったのは、嵌合(かんごう)といって、ケースが端末にフィットするかどうかの調整です。これが、機種ごと、デザインごとに条件が異なるので、気が遠くなりそうでした(笑)」

株式会社DMM.com .make事業部 技術担当 下池幸司さん

下池「0.1mm単位で幅や高さを変えた試作品を毎週毎週作ってました。1回に10種類以上のデザインをまとめて出力できるとはいえ、造形に1日、冷却に1日かかるという……」

川岸「このサービスで使用している3Dプリンターは、積層式といって、ミリ単位でナイロンの層を縦に積み上げていく方法でものを形づくっていくのですが、1センチ積層するのに約1時間もかかります。強度を出すために、積層の方向なども調整しましたね」

下池「最終製品を作るという今回の新たな挑戦で、制作現場もかなりスキルが上がったと思います(笑)」

山田「染色のほうもご苦労いただいたみたいですね」

川岸「そうなんです。染色は造形と違って、まったく経験ゼロだったので、染料メーカーさんに相談して、実験を繰り返しながら理想の色に近づけました」

下池「ムラが出ないように染められるまで、こちらも毎週テストしてましたね」

山田「ものづくりの現場の視点から、今後、新たにやってみたいことってありますか?」

川岸「スマホケースって、カスタマイズの幅が広がるとさらに愛着がわくと思うんです。個人的には、ユーザーさんがベースデザインから一緒に作るような体験をサービスとしてパッケージ化してみたいですね」

3Dプリンターといえども、パソコンでプログラムしたらあとは自動的に出力されてくる、というわけではない。細かいところはやはりかなり時間と手間をかけた調整が必要なのだ。

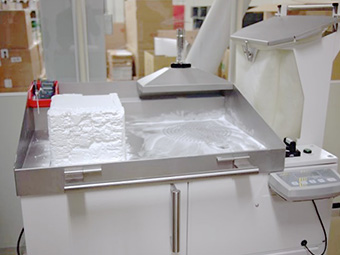

「3D PRINT LAB.」のスマホケース造形に使用している3Dプリンター

スマホケースはまずこの状態で「出力」される。この中にある製品を「発掘」していく(共に写真提供:DMM.make)

コンセプトは大切な人への「贈り物」

最後のインタビューは今回のプロジェクトで非常に重要な役割を担う、プロダクトデザインを担当した鈴木啓太さん。

鈴木さんは、家電や日用品などのデザインを幅広く手がけるPRODUCT DESIGN CENTERを率いる、注目のプロダクトデザイナー。今回は、「3D PRINT LAB.」のデザイン依頼を主に担当したKDDIのパーソナルサービス企画部、山崎あかりが話を聞きました。

鈴木「山崎さんから、3Dプリンターでスマホケースを作りたいと打診を受けたときには、コンセプトもまだ漠然としてましたよね」

山崎「鈴木さんが、実生活のなかで何かを表現できる製品にしたい、と言って、"贈る"というコンセプトを提案してくださったとき、頼んでよかったと確信しました」

PRODUCT DESIGN CENTER代表 プロダクトデザイナー 鈴木啓太さん

鈴木「スマートフォンは自分用に購入する以外にも、入学・卒業など、新しい門出に贈られるものでもあると思ったんです。子どもや、高齢の親に初めてのスマートフォンをプレゼントするときに、気が利いているケースを一緒に贈れたら良いなと思いました。そのケースに、日付や、言葉も一緒に添えられたら、なお面白いなと」

KDDI株式会社パーソナルサービス企画部 山崎あかり

山崎「それを象徴するのが、ケース裏面にオリジナルメッセージを入れられるMESSAGEというベースデザインですよね」

鈴木「誰にも見えない裏側に入れられるのがポイントです。贈った人と、贈られた人にしか分からない。メッセージを通じて、つながっている感じがします」

山崎「昔、ケータイのバッテリーの裏に彼氏と撮ったプリクラ貼る心理ですね(笑)」

ベースデザインの「MESSAGE」では、裏面に自由にテキストを入れられる。Happy Birthdayの文字と日付が見える

数十回のデザイン修正を重ねてやっと完成

鈴木「技術面で思い出すのは、とにかく理想のデザインを製品として実現できるところまで、アレンジしていく作業に尽きますね」

山崎「先ほど数えてみたら、1つのベースデザインについて機種ごとに30パターンの試作品を作ってました。これ、SLIT(というデザイン)ができるまでの足跡なのですが……」

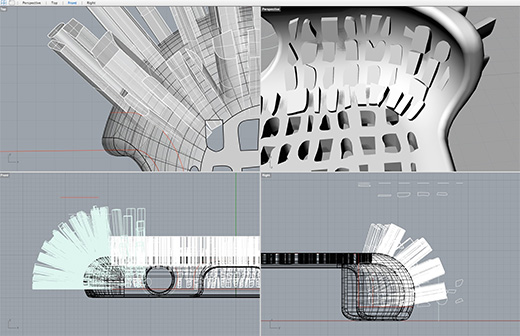

ベースデザインSLITのデザインが進化していく様子。左から右へ強度が高まっていく様子が分かる。これでも30パターンの試作品のごく一部

SLITの初期デザインはこのとおり。強度テストをして、壊れたら、またデザインして出力……の繰り返し

鈴木「あ、これ分かりやすいですね。最初のデザインは強度が足りなくて、割れちゃったんです。で、横軸のラインを加えて強度を持たせ、そのあとさらに複雑な構造になっていく」

山崎「1つのケースで10回くらいはデザインを変更してもらいましたよね」

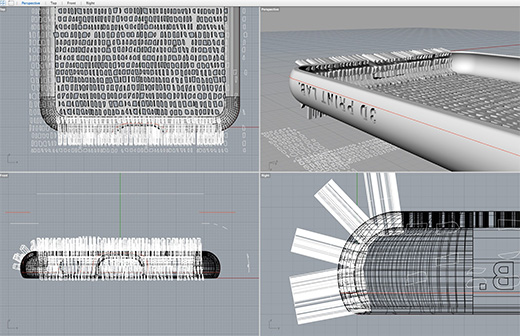

鈴木「最初はレンダリングからスタートして、デザインのイメージが固まったら、そこからは3D CADでデザインに細かい調整を加えていきます。LINENというデザインを作ったときは、麻布をスキャンして、1mm以下の不規則な穴を3,000個くらい、プログラムを組まず手動でちまちまと空けたんじゃないかな。作りながら、"これは工芸品だね"とスタッフと話していました」

ベースデザインLINENとモデルになった麻の布。思い切りデジタルなプロダクトなのに、どこか手づくりの温もりが感じられる

ベースデザイン「LINEN」の3D CADデータ

生活を変えるような機能が生まれるかも?

試作品は100種類以上にのぼる。「われながら、よくこれだけ作りましたね(笑)」

鈴木「CHECKというデザインは、好き嫌いがあまりないデザインを目指しています。カスタマイズをするうえで、ベースデザインが個性的すぎるとそれに負けてしまうし、楽しくなくなってしまう」

山崎「ベースデザインも当初50パターンくらい見せていただいて、結局、SLIT、MESSAGE、LINEN、CHECKと無地のPLAINの5種類に落ち着きましたよね」

鈴木「僕たちがデザインしたものではないですが、今は数十種類のスタンプを載せることができます。これをもっともっと増やしていって、カスタマイズの自由度をより高められると面白いと思います」

山崎「現状、イヤホンコードを巻き付けるスタンプもありますが、こういった発想の機能を持ったデザインをさらに増やしていければいいですね」

鈴木「スマホもケースも、毎日ずっと身につけるものだけに、ここから生活を便利にしてくれるような機能が生まれる可能性は十分あると思いますね。それを、必要に応じて選べるのがこのサービスの面白さです」

イヤホンコードを巻き付けられる、機能的なスタンプもある

50パターン以上の候補から、5種類のベースデザインに絞り込まれ、そこから製品化に向けて100種類以上の試作品が作られる……。スタイリッシュな製品の裏には、実は地道な努力があるんです。

……さて、3D PRINT LAB.についての取材をしているあいだに、「TIME & SPACE」オリジナルのスマホケースが届きました。早速ご開帳!

「3D PRINT LAB.」のロゴが入った袋もなかなかシャレオツです

こちらが完成品! サイトでデザインしたとおりの仕上がりに

早速、INFOBAR A03にセット。嵌合(かんごう)もバッチリで、パチッパチッと気落ち良くはまります

こちら裏面。また、スマホのプラグ類やカメラレンズ面が被らないように配慮されている

ギリギリの薄さまで攻めているが、強度はしっかり保たれている。また、ナイロン素材のテクスチャーがザラッとしていて、手に持ったときにすごく安定感があります

ほんの2週間ほどでオリジナルデザインのスマホケースが、しかもこれだけの精度の高さで送られてきたことには素直に驚きました。「3D PRINT LAB.」では今後、さらにデザイン面での自由度や、スタンプ類の拡充を計画しているとのこと。大いに期待したいところです。

次回は、デジカル大ちゃんがDMM.make AKIBAに潜入取材します!

関連リンク

3D PRINT LAB.

TNGパトレイバー首都決戦 コラボケース・スタンプ

フランドルガールズ コラボスタンプ

Fx0専用ベースデザイン

※掲載されたKDDIの商品・サービスに関する情報は、掲載日現在のものです。商品・サービスの料金、サービスの内容・仕様などの情報は予告なしに変更されることがありますので、あらかじめご了承ください。